Цементные колодцы из колец для канализационных систем

Гидротехнические конструкции для сброса стоков создаются преимущественно из железобетонных колец, каковые готовы к эксплуатации сразу же по окончании приобретения. При необходимости подобные элементы возможно изготовить своими руками, тогда цена сооружения заметно снизится. Но при независимом выполнении трудоемкость работ возрастает в значительной мере.

Главное назначение

Любое современное строение должно включать канализационную систему, которая принимает стоки и отводит их наружу в особый колодец при помощи сети трубопроводов. Основным материалом для аналогичных резервуаров значительно чаще выступает железобетон, особенно в случае если речь заходит о системах наружного типа. В одной системе может находиться сходу пара узлов.

Накопительные конструкции

Самые громадные шахты имеют подобные сооружения, поскольку их задача содержится в хранении всех стоков. Монтаж цементных колодцев для того чтобы типа предполагает установку нескольких колец. От заданной глубины будет зависеть количество откачек за определенный временной отрезок.

Фильтрующие камеры

От прошлых аналогов отличаются прежде всего меньшим объемом, соответственно, смогут устраиваться из элементов другого диаметра. Главное назначение колодца – задержка жёстких примесей, каковые попадают в канализацию вместе с жидкостью. Благодаря этим конструкциям удается сократить количество ассенизаторских операций многократно.

Смотровые отсеки

Канализационные сооружения для того чтобы типа изготавливаются из колец мельчайших размеров, поскольку требуются конкретно для осмотра и обслуживания определенных компонентов системы. Рабочая камера в обязательном порядке оснащается лестницами либо особыми скобами для спуска и подъема.

Изготовление элементов

Перед тем как приступить к независимому формированию железобетонных колец, нужно ознакомиться с пунктами СНиП 2.03.01-84, где оговариваются основополагающие моменты, касающиеся заливки. Нормами устанавливается ряд условий к проектированию конструкций на базе смесей разного типа.

Нужные приспособления

Процесс изготовления железобетонных элементов должен осуществляться на громадной и просторной площадке, в противном случае при доставке бетона и перемещении готовых изделий смогут появиться сложности.

К инструментам и приспособлениям первой необходимости относятся нижеперечисленные предметы и конструкции.

- Железное корыто для замешивания раствора либо особая бетономешалка, разрешающая не только ускорить процесс, но и улучшить уровень качества раствора.

- Формы для колец, изготовленные из надежного материала, который способен сдерживать смесь.

- Вибрационное оборудование, предоставляющее возможность уплотнить в заготовках цементный состав.

- Армированный каркас из стальных прутьев толщиной 10-12 мм. Для вертикальных стоек возможно применять более прочные элементы.

- Сварочный аппарат будет нужен для соединения фрагментов формы.

Дополнение! Не помешает обзавестись подъемным устройством, поскольку масса изготовленных элементов возможно довольно большая. Но маленькие изделия в полной мере реально перемещать бригадой из нескольких человек.

Создание формы

Для будущей заготовки подбираются железные бочки подходящих размеров. Вместо них возможно применять трубы либо воздуховоды соответствующего диаметра. Если не получается отыскать готовые изделия, то формы изготавливаются из отдельных железных страниц.

Полученные кольца соединяются между собой при помощи стальных пластин с нижней и верхней стороны. Крепление осуществлять лучше сварочным аппаратом, но при необходимости стены опалубки смогут быть соединены болтами. Готовые конструкции должны быть установлены строго по горизонтали.

Расчет количества раствора

По окончании создания заготовок нужно определить, сколько основного материала потребуется для изготовления одного кольца. Количество бетона для элементов колодцев найти в действительности не так сложно, но у новичков на этом этапе довольно часто появляются неприятности.

Исходя из этого ниже представлена подробная инструкция расчетов для кольца диаметром -150, толщиной - 10 и высотой - 100 см.

- Сперва направляться определить средний диаметр элемента и перевести полученный итог в метры: 150+10=160 см либо 1,6 м.

- Потом находится протяженность окружности в средней ее части, для чего полученное число в прошлом пункте умножается на число ?: 1,6×3,14=5,44 м.

- Сейчас возможно выяснить, сколько смеси потребуется при проведении работ по заливке: 5,44×0,10×1=0,544 куба.

Примечание! Выше был представлен примерный количество бетона колодцев КЦД 15, каковые широко применяются в канализационных системах. Для частных домов возможно сделать менее габаритные элементы.

Подготовка армирующей конструкции

Из железных стержней в первую очередь изготавливаются кольца. Прутья арматуры толщиной 10 мм сгибаются и фиксируются в одном положении при помощи сварки. Полученные окружности прикрепляются к вертикальным стойкам, протяженность которых обязана соответствовать высоте изделия.

Приготовление рабочей смеси

При создании железобетонной продукции для того чтобы типа употребляются значительно чаще составы от М200 и выше. В ходе изготовление в большинстве случаев употребляется цемент М400 либо М500. Ниже приведена таблица с пропорциями основных компонентов для используемых марок бетона.

| Применяемый цемент | Марка бетона | Цемент | Песок | Гравий |

| М400 | М200 | 1 | 2,8 | 4,8 |

| М250 | 1 | 2,1 | 3,9 | |

| М300 | 1 | 1,9 | 3,7 | |

| М500 | М200 | 1 | 3,5 | 5,6 |

| М250 | 1 | 2,6 | 4,5 | |

| М300 | 1 | 2,4 | 4,3 |

Обратите внимание! Количество воды определяется массой вяжущего вещества. В состав добавляется 0,5 кг от общего веса цемента. В зависимости от условий проведения работ количество жидкого компонента возможно легко увеличен либо снижен.

Процесс изготовления

- Перед заливкой готовый арматурный каркас инсталлируется в самодельную форму. Между ним и стенками округлой опалубки должно оставаться приблизительно однообразное пространство.

- Цементная смесь заливается маленькими слоями от 20 до 25 см, любой из которых проходит трамбовку железным штырем. Именно поэтому удается удалить воздушное пространство из раствора.

- По окончании окончательной заливки поверхность шепетильно выравнивается при помощи железной либо деревянной пластины, подходящей по ширине. Затем включается вибрационное устройство.

- Спустя пара дней форму возможно снимать, в случае если в этом имеется необходимость. Готовые изделия должны отстояться в течение 28 дней, пока бетон не наберет большую прочность.

Внимание! В случае если изготовление элементов для колодцев осуществляется на открытом воздухе, то формы направляться закрывать особыми крышками, дабы обезопасисть свежий раствор от атмосферных осадков.

Монтаж готовых изделий

По окончании затвердевания самодельных элементов возможно приступать к их инсталляции. В ходе работ нужно особенное внимание выделить технике безопасности, поскольку масса готовой продукции велика. направляться избегать обстановок, способные привести к получению травмы.

Подготовительные мероприятия

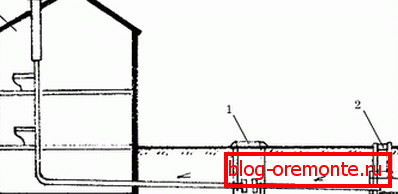

Перед установкой колец должны быть проведены предварительные работы. Прежде всего нужно подготовить котлован, соответствующий размерам основных элементов. Глубина погружения определяется числом человек, живущих в жилом строении.

Кроме этого направляться подготовить изделия, к каким будут подводиться трубы. Для этого осуществляется алмазное бурение отверстий в бетоне. Значительно чаще данной операции подвергается второе сверху кольцо, поскольку глубина укладки труб, в большинстве случаев, превышает один метр.

Наровне с этим может потребоваться удалить какой-то сегмент изделия, дабы осуществить монтажные работы. В этом случае производится резка железобетона алмазными кругами, благодаря чему раскрываются новые возможности.

Осуществление основных операций

В связи с высокой массой изделий нужно применять тяжелую технику, но самодельная продукция возможно сделана по особым размерам, исходя из этого возможно обойтись бригадой, складывающейся из 6-8 человек.

Железобетонные элементы весом до 500 кг опустить в полной мере реально.

- Первое кольцо подвязывается лебедками с четырех сторон, дабы спуск осуществлялся равномерно. Потом оно сдвигает на уложенные доски, по окончании чего укладывается на дно котлована.

- Убедившись в горизонтальности размещения элемента, приступают к инсталляции остальных изделий. Наряду с этим направляться учитывать размещение колец, подготовленных под трубы.

- По окончании укладки всех железобетонных элементов приступают к заделке стыков. В ходе работ используется цементно-песчаный раствор, технические требования к которому отражены в пунктах ГОСТ 28013-89.

- Сейчас стоит задуматься о том, как забетонировать дно колодца. Для этого приготавливается раствор по одному из рецептов, вышеприведенных. Толщина слоя не должна быть меньше 10 см.

- На последней стадии осуществляется гидроизоляция боковых поверхностей при помощи битумной мастики, дабы обезопасисть конструкцию от негативных действий с внешней стороны.

В качестве заключения

Представленный метод изготовления элементов для канализационных колодцев считается наименее затратным в денежном замысле, но требует важных трудозатрат. В случае если личный застройщик готов к этому, то он может смело приниматься за работу.

Видео в данной статье окажет помощь взять наглядный урок.