Асфальтобетонные смеси: главные разновидности, использования

В данной статье мы поведаем о том, что собой воображают наиболее востребованные стройматериалы, применяемые для устройства дорожных покрытий. Помимо этого, мы рассмотрим то, как производятся асфальтобетонные смеси по ГОСТу и какие конкретно требования предъявляются к этому типу продукции.

Особенности материала

Асфальтобетон — это разновидность стройматериалов неестественного происхождения, применяемая для устройства дорожного полотна и других крупногабаритных покрытий. Производственный процесс предполагает изготовление, и последующее уплотнение особой смеси, подобранной в соответствии требованиями, изложенными в ГОСТ 9128.

Асфальтобетонная смесь Сейчас изготавливается из следующих компонентов:

- минеральные материалы (мелкозернистый щебень, кварцевый песок, и тонкодисперсный минеральный порошок для асфальтобетонных смесей);

- вяжущая органическая база (битум).

Принципиально важно: В прошлом веке, вместо битума либо вместе с битумом, в качестве вяжущей базы, использовался деготь. Потом, по обстоятельству дороговизны, нерентабельности использования и малой прочности, дёготь был исключен из состава асфальтобетонных смесей.

Изготовление смеси предполагает тщательное перемешивание всех компонентов с доведением состава до больших температур.

Классификация смесей

В зависимости от того, какой минеральный порошок применен, различаются следующие модификации смесей:

- гравийные;

- щебеночные;

- песчаные.

Отношение к той либо другой модификации определяет изюминке применения асфальта.

Так, к примеру гравийные и щебёночные модификации, в большинстве случаев, употребляются при устройстве дорожного полотна, покрытия площадей, тротуаров и т.д. Одновременно с этим, песчаные модификации употребляются при изготовлении оснований пола на больших промышленных объектах.

Принципиально важно: Удельный вес асфальтобетонной смеси, в зависимости от массы компонентов, в среднем, образовывает 1.8-2.2 т из расчета на 1м?.

В соответствии с фракцией применённого заполнителя, асфальтобетонная смесь возможно следующих типов:

- крупнозернистая (с размером частиц не более 40 мм);

- мелкозернистая (с размером частиц не более 20 мм);

- песчаная (с размером частиц не более 10 мм).

По содержанию щебня либо гравия плотные тёплые асфальтобетоны делятся на следующие типы:

- «А» с содержанием щебневого заполнителя 50-60% от общего объема;

- «Б» с содержанием заполнителя 40-50%;

- «В» с содержанием заполнителя 30-40%.

Холодные асфальтобетоны кроме этого содержат мелкозернистый заполнитель и представлены на рынке типами Бх и Вх, где добавочная буква «х» есть температурной чёртом готового материала.

Песчаные асфальтобетоны как тёплые, так и холодные, по типу примененного заполнителя делятся на следующие категории:

- Материалы, произведённые с применением песка, взятого из отсевов разделения, обозначаются как Г и Гх (содержание заполнителя до 30% от общего объёма);

- Материалы, произведенные с применением природного песка либо его смеси с отсевом разделения, обозначаются как Д и Дх (содержание — до 70%).

Исходя из физико-механических показателей готовых материалов и из состава примененных компонентов, асфальтобетонным смесям присваиваются соответствующие марки. В зависимости от присвоенной марки и от толщины покрытия, определяется расход асфальтобетонной смеси на 1 м2.

Марка холодных модификаций:

- МI, МII – Бх и Вх;

- МI, МII – Гх;

- МII – Дх.

Марка высокопористых и пористых модификаций — МI, МII;

Марка высокоплотных и плотных тёплых модификаций:

- МI, МII - А;

- МI, МII, МIII – Б и Г;

- МII, МIII – В и Д.

Как уже было сообщено, асфальтобетонные смеси изготавливаются с применением связующего компонента, который вместе с заполнителем разогревается до рабочих температур.

В соответствии с данной изюминкой, готовые смеси подразделяются на следующие модификации:

- Холодные – изготавливаются с применением жидких нефтяных битумов. Рабочая температура готового материала образовывает + 5°С и выше.

- Тёплые – изготавливаются с применением в основном вязких нефтяных битумов. Рабочая температура материала, при которой вероятна укладка + 120°С;

Принципиально важно: При изготовлении холодных смесей используется лишь мелкозернистый либо песчаный заполнитель.

При производстве дорожного материала отмечается остаточная пористость асфальтобетонной смеси. Это явление свойственно как горячим, так и холодным модификациям и рассчитывается в процентах, исходя из соотношения количества пор к объёму материала по окончании уплотнения.

В соответствии с этим параметром, готовый материал подразделяется на следующие категории:

- высокоплотный асфальтобетон (степень остаточной пористости 1,0-2,5%);

- плотный (2,5-5,0%);

- пористый (5,0-10,0%);

- высокопористый (10,0-18,0%).

Холодные смеси по окончании уплотнения характеризуются остаточной пористостью не более 10,0%.

АБЗ и актуальные сейчас производственные разработки

По окончании того как мы определились с классификацией и общими характеристиками асфальтобетонных смесей, разберёмся с тем, какова инструкция их производства.

Производство асфальтобетонных смесей осуществляется промышленным методом на специальных фирмах асфальтобетонных фабриках (АБЗ). Рассмотрим кратко, что собой воображает современный АБЗ.

Оборудование для изготовления асфальтобетона

Современные АБЗ смогут быть мобильными (мобильными) либо стационарными. Но, не обращая внимания на конфигурацию, они оборудованы всеми устройствами, нужными для автономного исполнения всех технологических операций.

Среди технологических операций, проводимых на современных АБЗ, отметим следующие:

- Операции, на протяжении которых выполняется приемка, подача и хранение в бункеры каменного заполнителя.

- Операции, в ходе которых выполняется приемка, хранение, подача и нагрев в дозатор связующего компонента (битума);

- Операции, на протяжении которых выполняется прием, подача и хранение в дозатор минеральных порошковых заполнителей;

- Операции приема, хранения, подачи и нагрева в дозатор поверхностных активных веществ (ПАВ);

- Комплексные операции, ориентированные на приготовление смесей (дозирование компонентов, предварительная сушка минеральных заполнителей, грохочение (сортировка) нагретого щебня либо гравия, дозирование связующего компонента (битума), смешение компонентов в смесителе и последующая их выгрузка в виде готовой смеси);

- Операции, в ходе которых выполняется складирование, отгрузка и кратковременное хранение готового продукта.

Для действенного проведения вышеперечисленного списка работ, АБЗ оснащаются следующим списком технологического оборудования:

- Устройства для приема, подачи и хранения каменных материалов в бункеры смесителя;

- Устройства для подачи и приёма хранения минерального порошка к смесителю (подача материала осуществляется при помощи пневмосистемы);

- Устройства для приема, хранения, нагнетания и разогревания битума в смеситель;

- Устройства для приема, хранения, нагнетания и разогрева ПАВ в смеситель;

- Дробильно-сортировочные установки, предназначенные для отсеивания и измельчения заполнителя требуемой фракции;

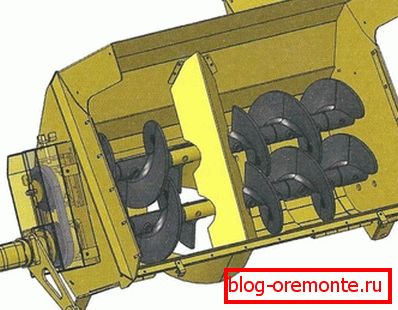

- Смесители, в которых происходит перемешивание всех компонентов до требуемой консистенции;

- Оборудование для отгрузки готового продукта (элеватор либо скип) и накопительные бункеры.

Современные АБЗ, в соответствии с типом размещения подъездных дорог, подразделяются на приобъектные (притрассовые) и прирельсовые модификации.

Выбирая производственное оборудование, нужно учитывать параметры производительности, каковые напрямую зависят от числа смесительных установок. Так на стационарных фабриках используется от двух до шести смесителей, в то время, как на мобильных аналогах, цена которых доступнее, число установок не превышает двух единиц.

Учитывая то, что АБЗ по принципу действия подразделяются на модификации периодического и постоянного действия, рассмотрим производственные разработки, характерные для каждой категории.

Производственные разработки постоянного и циклического изготовление

Разработка постоянного изготовление асфальтобетона предполагает исполнение следующих производственных этапов:

- хранение и Приёмка минеральных материалов в особых бункерах, оснащённых дозаторами. На этом же этапе дозируется песок и щебень с учетом технологических степени и норм влажности материалов.

- дозирование и Приёмка минерального заполнителя в виде порошка.

- Потом, требуемое количество материалов из дозаторов транспортируется в сушильный барабан, где компоненты будущей смеси нагреваются и интенсивно перемешиваются, в следствии чего, избыточная влага выводится наружу.

- последующее дозирование и Нагрев битума. Нагретый материал направляется в смеситель, куда попадают остальные заблаговременно просушенные материалы.

- Наиболее ответственный этап, на протяжении которого все компоненты перемешиваются до однородной консистенции.

- Отгрузка готового материала в накопительный бункер с последующей отгрузкой продукции в транспортное средство.

Принципиально важно: Разработка постоянного действия не предполагает дозирования и сортировки тёплых минеральных заполнителей. Исходя из этого нужно очень ответственно отнестись к дозировке этих компонентов своими руками еще в холодном состоянии.

Циклическая разработка изготовление асфальтобетона есть классической методикой и предполагает тщательное отсеивание и дозировку минеральных заполнителей в нагретом состоянии. В следствии смеси, приготовленные на таком оборудовании, в основном соответствуют технологическим требованиям.

Помимо этого, продукт, приготовленный по классической разработке, считается более однородным, поскольку все заполнители перемешиваются как в сухом состоянии, так и по окончании добавления связующего компонента.

Итак, мы рассмотрели главные изюминки асфальтобетона и взяли неспециализированное представление об изготовлении этого материала. Напоследок, поведаем о факторах, оказывающих негативное действие на свойства асфальтобетона, и рассмотрим методы минимизации ущерба.

борьба и Сегрегация асфальта с этим явлением

Практика строительства дорожного покрытия говорит о том, что уровень качества асфальтобетона сильно зависит от однородности и температуры гранулометрического состава укладываемой смеси.

На протяжении обнаружения обстоятельств разрушения дорожного полотна, было обнаружено, что наиболее ответственным причиной, воздействующим на эти параметры, есть сегрегация асфальтобетонной смеси.

Сегрегация (расслоение) применительно к асфальтобетону возможно температурной либо фракционной. Явление сегрегации неизбежно появляется в ходе транспортировки готовой смеси от производственного предприятия до участка, на котором ведется строительство.

На протяжении транспортировки материала происходит его остывание на участках соприкосновения с кузовом транспортного средства. Помимо этого, смесь остывает сверху так как, значительно чаще, перевозится в открытом состоянии. При протекании этих процессов на дно кузова осаждаются тяжелые фракции смеси.

В следствии смесь расслаивается по температурным и фракционным параметрам, следовательно, при укладке полотна, оптимальные прочностные параметры не смогут быть гарантированы.

Принципиально важно: Если не позаботиться о приостановлении сегрегационных процессов, ремонт дорожного покрытия при обычной эксплуатации нужно будет проводить как минимум раз в 2–3 года.

Действенным решением данной неприятности есть перегружатель асфальтобетонной смеси. В случае если раньше технологическая цепочка складывалась из самосвала, из которого смесь отгружалась прямо в асфальтоукладчик, и самого укладчика, то для предупреждения сегрегации вводится дополнительное звено - перегружатель.

При помощи данной техники смесь из самосвала перегружается в асфальтоукладчик. В ходе перегрузки, материал доводится до оптимальной рабочей консистенции и до рабочей температуры по всему объёму.

Очевидно, использование дополнительной спецтехники оборачивается удорожанием себестоимости готового результата, но прочность сданного в эксплуатацию полотна увеличится в разы.

Современный перегружатель оборудован особым вместительным бункером, талантливым обеспечить постоянный процесс подачи асфальтобетона, что разрешает сократить сроки, нужные для укладки покрытия.

Вывод

Сейчас мы знаем о том, какой вес 1м3 асфальтобетонной смеси и о том, что представляет собой данный стройматериал. Помимо этого, мы рассмотрели изюминке производства в соответствии с ГОСТ на асфальтобетонные смеси и обозначили факторы, оказывающие негативное действие на прочностные параметры готового продукта (просматривайте кроме этого статью "Типы асфальтобетонных особенности и смесей их производства").

Остались какие-либо вопросы? Больше нужной информации вы сможете отыскать, взглянув видео в данной статье.